«Раньше я сам считал, что 3D печать деталей для двигателей – это баловство. Но мы попробовали, провели испытания – получилась качественная продукция. У нас это получилось!», — говорит директор предприятия Николай Скиба. Сейчас на предприятии осваивается еще и литье под вакуумом по формам, отпечатанным на принтере, для изготовления деталей американских механизмов.

Два года назад в Севастополе на месте бывшего пустыря было открыто «с нуля» судоремонтное предприятие. Сегодня предприятие наполнил коллектив профессионалов: инженеры, технологи, механики – севастопольские кадры с судоремонтных заводов, кораблей, яхтенные капитаны.

«Я сам прошел путь от простого механика до капитана судна, поэтому понимаю, что нужно обеспечивать комплексный подход к ремонту судов, контролировать весь цикл. Поэтому мы и называемся «Морской комплексный сервис». Мы обеспечиваем ремонт и обслуживание двигателей, гребных устройств и генераторов, промышленного оборудования. Но самое главное – сейчас мы переключились на ремонт оборудования в рамках импортозамещения. Мы сами изготавливаем детали, что сегодня важно из-за разрыва логистических связей», — рассказывает директор предприятия Николай Скиба.

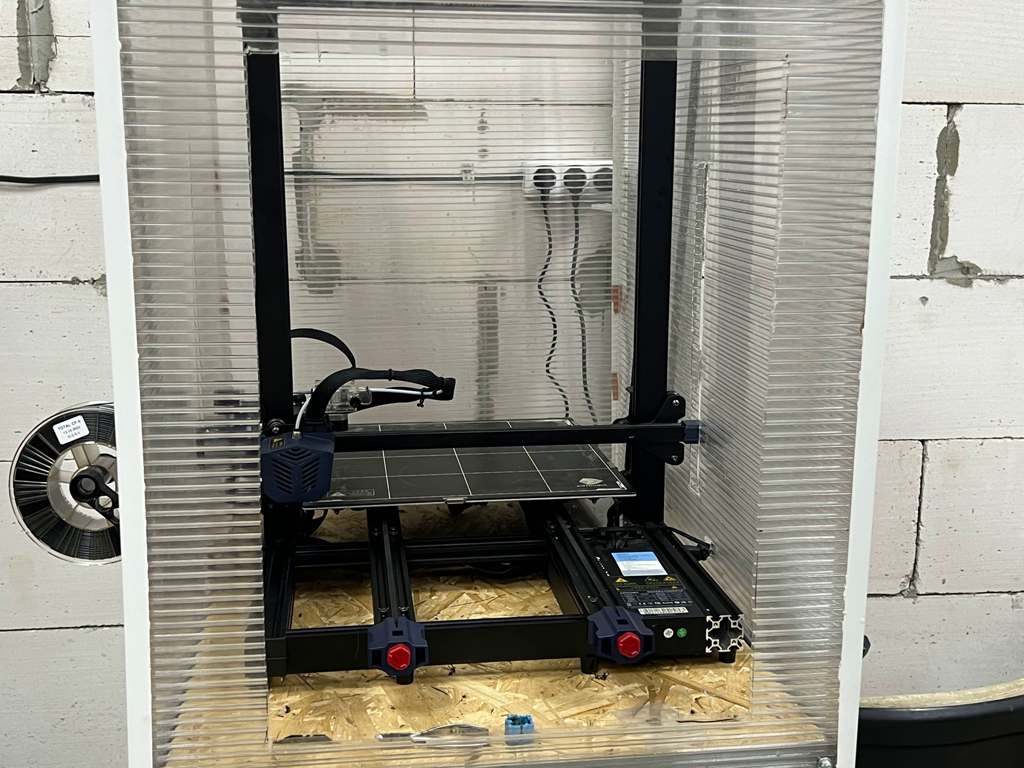

Сломанные детали двигателей, которые раньше ремонтникам приходилось закупать за границей, на этом предприятии научились печатать на 3D-принтере. Инженерный штат проектирует детали, и работники приступают к их изготовлению.

«На принтере, например, мы напечатали гребные винты – то, что приводит судно в движение. Или вот — детали американского редуктора, которые поломались и которых, естественно, ни у кого нет. Мы внутренние старые, практически рассыпавшиеся, механизмы собрали, инженер все это начертил, технолог рассчитал все нагрузки — и мы их напечатали на принтере. Частично изготовили и на токарном участке. Вот такая крышка – иностранная, мы ее напечатали для вакуумного насоса на судне», — демонстрирует напечатанные детали Николай Скиба.

Причем стоимость пластика, из которого печатаются детали, варьируется от полутора до нескольких десятков тысяч рублей с содержанием карбоновых волокон, что позволяет изготавливать детали различной прочности, в зависимости от назначения, способных заменить даже металлические.

Еще одним важным управленческим решением для обеспечения полного цикла судоремонтных работ стала закупка предприятием отечественного оборудования для диагностики электрических автоматических выключателей. Этот прибор определяет порог срабатывания защитной функции автомата, то есть на какой нагрузке он реально отключит потребителя. С потребителем может случится неисправность, которая приведет к чрезмерной нагрузке на электрическую сеть с последующим возгоранием кабельной трассы. Чтобы этого не произошло, автоматический выключатель должен быстро выполнить свою основную функцию, предотвратив беду.

«А как мы проверим реально он защитит или нет? Вот для этого придумали этот диагностический стенд. Он имитирует условия повреждения потребителя, постепенно наращивает ток и фиксирует, на каком токе сработает защита. Таких автоматов на судне сотни! И каждый из них необходимо проверить, чтобы экипаж был уверен, что работающее электрооборудование надежно защищено. Этим мы тоже занимаемся», — рассказывает главный инженер «МКС» Максим Вус.

Сегодня предприятием получены сертификаты признания Российского Морского Регистра судоходства (РМРС) и Российского Классификационного общества (РКО).

Важно, что на этом предприятии бесценный опыт севастопольских судоремонтников передается будущим профессионалам: прошедшим летом группа студентов из городских учебных профессиональных заведений проходила на «МКС» практику, реально разбирая и производя ремонт узлов агрегатов. Вот и на момент посещения журналистами производственных цехов на токарном участке главный инженер обучал работе юного будущего судоремонтника. (см. фото)

Пока это предприятие можно называть севастопольским производителем мелких деталей. Однако в планах руководства – войти в государственную программу поддержки судоремонта и закупить еще станки, чтобы полноценно изготавливать расходные материалы и детали для промышленного оборудования.

Лиза Маршалл

Фото: Форпост Севастополь